مهندسی قابلیت اعتماد

گروه پژوهشی مهندسی متشکل از شرکت هواپیما سازان بهنام گستر - جویندگان اندیشه نوین پارسی - گروه هوافضای ایرسا اقدام به برگذاری دوره ای مهندسی قابلیت اعتماد می کند.

|

کد دوره |

عنوان دوره |

محتوای دوره |

|

2684 |

کاربرد مهندسی قابلیت اعتماد در مهندسی مکانیک(1) Application of Depenedability engineering in Mechanical Engineering |

معرفی - مفاهیم بنیادی - کاربردهای صنعتی – استانداردها - مطالعات موردی - تحلیل و تخمین |

|

2685 |

کاربرد مهندسی قابلیت اعتماد در مهندسی مکانیک(2) Application of Depenedability engineering in Mechanical Engineering |

معرفی - مفاهیم بنیادی - زمینه های تحقیقاتی - کاربردهای صنعتی - مطالعات موردی |

|

2686 |

کاربرد مهندسی قابلیت اعتماد در مهندسی هوافضا(3) Application of Depenedability engineering in Aerospace Engineering |

معرفی - مفاهیم بنیادی - کاربردهای صنعتی – استانداردها - مطالعات موردی - تحلیل و تخمین |

|

2687 |

کاربرد مهندسی قابلیت اعتماد در مهندسی الکترونیک(4) Application of Depenedability engineering in Electronic Engineering |

معرفی - مفاهیم بنیادی - کاربردهای صنعتی – استانداردها - مطالعات موردی - تحلیل و تخمین |

|

2688 |

مدیریت و سازماندهی مهندسی قابلیت اعتماد در چرخه عمر محصولات مهندسی(5) Management & Organization Of Depenedability Engineering In Engineering Product Lifecycle |

معرفی - مفاهیم بنیادی - کاربردهای صنعتی - مدیریت و سازماندهی – استانداردها - مطالعات موردی |

(1) داتشجویان کارشناسی مهندسی مکانیک ترم 6 به بعد در تمامی گرایش ها

(2) داتشجویان کارشناسی ارشد و دکترا مهندسی مکانیک در تمامی گرایش ها

(3) داتشجویان مهندسی هوا فضا کارشناسی ترم 6 به بعد ، کارشناسی ارشد و دکترا در تمامی گرایش ها

(4) داتشجویان مهندسی الکترونیک کارشناسی ترم 6 به بعد ، کارشناسی ارشد و دکترا در تمامی گرایش ها

(5) داتشجویان مهندسی صنایع کارشناسی ترم 6 به بعد ، کارشناسی ارشد و دکترا در تمامی گرایش ها

(6) فارغ التحصیلان مهندسی مکانیک با توجه به مقطع تحصیلی خود دوره مورد نظر را انتخاب کنند.

|

زمان |

هزینه |

|

|

دانشجو |

فارغ التحصیل |

|

|

20 ساعت |

400000 |

420000 |

زمان شروع دوره ها

25/4/1390

25/6/1390

25/7/1390

با توجه ظرفیت محدود دوره ها الویت با افرادی است که زود تر ثبت نام کنند .

v تلفن : 66088812 تلفکس: 66088813 v آدرس : خیابان آزادی خیابان استاد معین نرسیده به چهارراه طوس پلاک 168 طبقه سوم

Website : www.hsbg.ir Email : hsbg.airsaco@ymail.com

قالب های دایکاست قسمت اول

قالب های دایکاست

در مواردی که تولید قطعات ریخته گری از مرز 2000 قطعه فراتر رود تولید قطعات ریخته گری به روش ریخته گری وقالب های موقت صرفه اقتصادی ندارد لذا در این موارد قالب های دایکاست مورد استفاده قرار میگردد اما تنها دلیل استفاده ازاین روش این نیست و مواردی مانند استحکام قطعات به دلیل فشار بالای تزریق ، کمترین ضایعات ریخته گری ، استحکام سایشی بالا، سهولت تولید و کمبود هزینه

های جانبی تولید ازاین جمله می باشد. درریخته گری تحت فشار مواد مذاب با فشار وسرعت بالا وارد قالب می شود و این روش غالباً برای آلیاژهای غیر آهنی نظیر روی، برنز، برنج، آلومینیوم، سرب خشک و... که درجه ذوب بالاندارند مورد استفاده قرار می گیرد. البته در کشورهای صنعتی جهان دایکاست چدن هم وجود دارد. در این روش مذاب غیر اهنی به کمک نیروی وزن یا با فشار کم در قالب های دائم چند پارچه ریخته می شوند.

قالب های ریخته گری فلزی از فولاد یا چدن ریخته گری هستند . متناسب با اندازه قطعه ریخته گری تعداد 300000 تا 600000 را می توان با هر قالب فلزی ریخته گری کرد . قالب های فلزی ریخته گری ممکن است تمام فلز و ماهیچه از ماسه باشد .

قطعات تولیدی با قالب های فلزی ریخته گری دقت ابعادی بالا، کیفیت سطحی خوب و ساختار دانه ریز دارند.

با قالب های فلزی ریخته گری نیز می توان قطعات پیچیده صنایع موتور سازی، خودرو سازی وماشین سازی مانند پوسته های جعبه دنده و سرسیلندر را در تیراز بالا به طور اقتصادی تهیه کرد .

2- انواع قالب های فلزی ریخته گری

قالب های فلزی ریخته گری انواع گوناگونی از جمله قالب های فلزی ریخته گری ساده کشویی و یا لولایی دارند .

2-1- ریخته گری تحت فشار محفظه گرم

در ریخته گری تحت فشار محفظه گرم ترجیحاً فلزات با نقطه ذوب پایین ریخته گری می شوند تجهیزات ریخته گری و حمام مذاب در ماشین های مربوطه یک مجموعه واحد هستند. قبل مرحله ریخته گری قالب دو پارچه بسته شده و نیمه ثابت در محدوده راهگاه محکم روی دهانه تجهیزات تزریق می نشیند . مذاب با فشار زیاد که از طریق یک پیستون یا هوای فشرده ایجاد می شود به حفری قالب وارد وآن را پر می کند پس از انجماد مذاب پیستون عقب کشیده شده و نیمه ثابت از روی دهانه تجهیزات تزریق بلند می شود . قالب باز شده و قطعه ریختگی توسط بیرون انداز خارج می شود.

برای جلوگیری از سرد شدن مذاب قبل از پر شدن کامل حفره قالب وهمچنین برای پیش گیری از تنش های حرارتی در قالب باید قالب یک دمای کاری معین داشته باشد. ساده ترین راه استفاده از جریان گردشی ماده خنک کن بوده که در یک سیستم گرمایش سرمایش حرارت داده می شود . پس از رسیدن به دمای کاری سیستم گرمایش قطع وسیستم سرمایش ماده خنک کن وارد مدارمی شود دمای کاری از گرمایی که مواد مذاب به قالب منتقل می کنند ایجاد می شود این دما نباید از یک 46مقدار تجربی معین تجاوز کند در غیراین صورت مذاب در محل تماس خود با قالب ترکیب و تشکیل آلیاژ می دهد قطعه کا در نقطه تماس جوش خورده وتشکیل آلیاژ میدهد . قطعه کار در نقطه تماس با قالب جوش خورده وبه آن می چسبد . برای جلوگیری از افزایش دمای قالب در ریخته گری دائم یک مدار گردشی آب خنک به کار می رود . پس از انجماد مذاب، محفظه انتقال از فشار آزاد شده تا مواد اضافی موجود در دهانه تجهیزات تزریق و راهگاه بتواند مجدداً به حمام مذاب برگردد. برای جلوگیری از انجماد مذاب در دهانه تجهیزات تزریق یک گرم کن جدا به کار رفته ویا نیمه ثابت قالب از روی دهانه تجهیزات تزریق کمی بلند می شود . زمانی که قطعه ریخته گری در حال خارج شدن از قالب است مواد مذاب برای مرحله بعدی ریخته گری مجدداً از حمام مذاب وارد محفظه انتقال می شود.

2-2 ریخته گری تحت فشارمحفظه سرد

همه فلزات که قابلیت ریخته گری دارند می توانند در ریخته گری تحت فشار محفظه سرد ریخته گری شوند . این ماشین ها به خصوص برای ریخته گری مواد با نقطه ذوب بالا نظیرآلومینیوم مس و غیره مناسب هستند . در این ماشین ها حمام مذاب از ماشین ریخته گری جدا است . در ریخته گری تحت فشار محفظه سرد پس از بسته شدن قالب ریخته گری مقدار معینی مذاب مایع یاچقرمه به طور خودکار ویا با یک پیمانه از حمام مذاب به محفظه انتقال وارد می شود.

حمام مذاب می تواند چند ماشین را تغذیه کند . دمای محفظه انتقال از دمای مذاب کمتر است بدین سبب این ماشین ها به ماشین های ریخته گری تحت فشار محفظه سرد موسوم هستند .

شکلدهی داغ آلیاژهای تیتانیم قسمت دوم

ریزساختار ماده بعد از فورج داغ و اکسترود داغ هر دو یکنواخت و عالی است. در این ریزساختار فاز سفید بتا و فاز سیاه گاما بوده و سطح خاکستری ساختار لایهای را نشان میدهد اما چون فواصل لایهها نازک است ساختار لایهای بخوبی مشخص نیست. آنچه که در تصاویر ریزساختار نشان داده میشود بیانگر آن است که فاز آلفا بر فاز گاما غالب بوده و این میتواند به دلیل رسوب فاز گاما از آلفا باشد. اندازه دانه و فاصلههای لایهها در این آلیاژ کوچکتر از آلیاژهای Ti-Al معمولی هستند. این موضوع نتیجه کرنش پلاستیک بیشتر در حین اکستروژن و همینطور سرعت سرد کردن بالا است. عامل دیگر اندازه دانه کوچکتر فاز آلفا در حین نگهداری در دمای بالا قبل از فورج داغ در نظر گرفته میشود که به دلیل حضور بتا اتفاق میافتد. کسر سطحی لایهها این آلیاژ در حدود ?? درصد بوده که بطور واضح کمتر از آلیاژهای کاملا لایهای است اما در هر حال بخش اعظمی را اشغال کرده است. به نظر میرسد مشخصات ریزساختاری لایهها خواص آلیاژ را کنترل میکند.

? خواص مکانیکی:

استحکام کششی دمای اتاق آلیاژ اکسترود داغ شده بسیار زیاد است زیرا اندازه دانه و فواصل بین لایهها بسیار اندک است. با استفاده از فرمول هال-پیچ داده شده در مقاله با اندازه دانه ? میکرون تنش تسلیم باید ???? مگاپاسکال شود اما استحکام اندازهگیری شده ???? مگاپاسکال است، از مقدار پیشبینی شده کمتر، اما این مقدار با توجه به این واقعیت که کسر سطحی لایهها ?? درصد است، قابل قبول میباشد. یعنی استحکام بالای آلیاژ اکسترود داغ شده در نتیجه ساختاری با لایههای نازک بدست آمده است. استحکام در دمای ??? و حتی ??? درجه سانتیگراد نیز هنوز بالا و نزدیک استحکام دمای اتاق این آلیاژ است. نتیجه تست ضربه چارپی نیز برای یک آلیاژ TiAl قابل قبول و رضایت بخش بوده و نشاندهنده استحکام بالای این آلیاژ است. معمولا انرژی جذب چارپی مقاومت ماده به جوانهزنی و رشد ترک را نشان میدهد که این امر نیز به استحکام بستگی دارد. برای مواد فلزی انعطافپذیرتر این انرژی رشد بیشتر است و میتوان نتیجه گرفت که حتی انرژی جذب مواد با استحکام پایین نیز میتواند زیاد باشد. در هر حال چون انرژی جوانهزنی ترک در آلیاژ TiAl بسیار کوچک است پس انرژی جذب به مقدار زیادی به انرژی رشد ترک وابسته است. البته باید توجه شود برای همه فازهای حاوی ترکیبات بین فلزی مقاومت در برابر رشد ترک وجود ندارد. استحکام خزشی این آلیاژ نیز بیشتر از استحکام آلیاژ تیتانیم مقاوم حرارتی، سوپرآلیاژ آلفا ? ? یا سوپرآلیاژ پایه نیکل فورج شده اما کمتر از سوپرآلیاژ پایه نیکل ریخته شده، بدست آمد. دلیل آنکه چرا استحکام گسیختگی خزشی این آلیاژ به میزانی نیست که از استحکام بالای آن انتظار میرود، میتواند اندازه دانههای کوچک و وجود فاز بتا باشد. بنابراین فورج داغ این آلیاژ میتواند جایگزین فورج دیگر آلیاژهای متداول شود و در مواردی که به سبکی و استحکام بالا در دماهای بالا تا ??? درجه سانتیگراد نیاز باشد، بکار رود.

با توجه به تصاویر مشاهده شده از ریزساختار مشخص است که در فورج کمتر از دمای ???? درجه سانتیگراد ساختار لایهای تنها خمیده میشود اما در تغییرفرمهای در دمای بالاتر ساختار لایهای میشکند و ریزساختار به دلیل تبلور مجدد، همگن و یکنواخت میشود. پارامترهای مناسب در فرایند فورج آلیاژ TiAl خاص گفته شده با نایوبیم بالا، نرخ کرنش ???/? و دمای تغییرشکل ???? درجه سانتیگراد پیشنهاد میشود.

ویژگیهای خاص در کار داغ آلیاژهای حاوی نایوبیم با تغییر ساختاری بعد از شکلدهی داغ توسط ترکیب فشار و پیچش مشخص میشود. در هنگام استفاده از نمونههای تست کوچک برای تعیین خواص کار داغ، رفتار تغییر شکل فاز بتا اغلب قابلیت کارپذیری پایین آلیاژهای حاوی نایوبیم بالا را تحتالشعاع قرار میدهد.

بافت کریستالوگرافی در آلیاژهای TiAl کار داغ شده به دلیل ایجاد انعطافپذیری کششی اندک و چقرمگی شکست متوسط باید مورد توجه قرار گیرند. بافت (Texture) نه تنها بر خواص مکانیکی دمای پایین ماده بلکه بر توزیع کرنش و سیلان پلاستیک در حین شکلدهی ثانویه نیز تاثیر میگذارد.

? تاثیر تبلور مجدد و استحاله فاز:

بعد از کار داغ ماده بطور کامل مجددا متبلور میشود. در مشاهدات میکروسکوپ الکترونی بخوبی مشخص است که تبلور مجدد دینامیکی در فصل مشترک دوقلوییها یا دوقلوییهای غیر متحرک شروع میشود. کارسختی آلیاژهای پایه گاما در دماهای پایین و متوسط به واکنشهای الاستیک بزرگ که منجر به تشکیل اتصالات و حفرات چندگانه زیانبرجا میشوند، نسبت داده میشود. این فرایندها یقینا میزان انرژی کرنشی ذخیره شده را افزایش داده و برای تبلور مجدد مفید خواهند بود. اما برای تکامل ساختار تغییر شکل فاز گاما، پخش نابجاییهای معمولی با بردارهای برگرز قائم بسیار با اهمیت میباشد. به علاوه تغییرات حاصل از ترکیب آلیاژی نیز باید در نظر گرفته شود.

بطور کلی در شکلدهی آلیاژهای TiAl توجه به موارد زیر ضروری به نظر می رسد:

?) توسط اکستروژن داغ یا فورج در قالب بسته در یک مرحله رسیدن به کار زیاد بدون ترک امکانپذیر است.

?) توسط اندازه دانه متوسط ? میکرومتر و فواصل لایهای متوسط ?? نانومتر که ?? درصد کسر حجمی را تشکیل داده است در آلیاژ Ti-??Al-??V اکسترود داغ شده، ساختاری بسیار لایهای با لایههای نازک تشکیل میشود.

?) ا اثر دانههای ریزتر استحکام کششی را افزایش میدهد.

?. بر پایه شبیهسازی تغییر شکل آلیاژ TiAl حاوی نایوبیم بالا، پارامتر مناسب فورج برای این نوع آلیاژها دمای ???? درجه سانتیگراد و نرخ کرنش s-? ???/?پیشنهاد میشود.

?) در آلیاژهای TiAl حاوی مقادیر زیاد

Nb توسط کار داغ و تبلور مجدد همراه آن به ساختاری بسیار ریزدانه دست مییابیم.

?) ارتباط نزدیکی بین ترکیب شیمیایی، شرایط کار داغ و تکامل ریزساختار وجود دارد.

?) توسعه ریزساختار و بافت در حین عملیات توسط حالات تغییر شکل کنترل میشود.

شیوا اسلامی

مجله گسترش صنعت

شکلدهی داغ آلیاژهای تیتانیم قسمت اول

? مقدمه:

آلیاژهای سبک وزن و مقاوم به حرارت پایه TiAl به عنوان نسل بعدی مواد ساختاری بحساب آمده و تحقیقات بسیاری روی آنها انجام میشود. تنها کاربرد تجاری که اخیرا برای آن پیشنهاد شده است در توربوشارژرهای اتومبیلهای سواری است. بدلیل آنکه توربینهای سبک وزن کارایی (قدرت واکنش بهتر) را بهبود میدهند، این کاربرد مستقیما از سبکی آلیاژ Ti ? Al استفاده میکند. علاوه بر آن، خواص ماده مورد نیاز در این کاربرد تقریبا همانند آلیاژ جایگزین شده است. اما این آلیاژ در زمینههای دیگر هنوز مورد استفاده پیدانکرده است. دلایل اصلی این امر قیمت بالا و قابلیت اطمینان بوده، مضاف بر اینکه خواص آلیاژهای Ti ? Al خیلی بهتر از آلیاژهای کاربردی متداول نیست؛ و هنگامی که نمیتوان از خاصیت سبک وزنی این آلیاژ، مانند حالت توربوشارژر، بهرهبرداری مستقیم کرد، به این نتیجه میرسیم که باید خواص این آلیاژ را در مقایسه با آلیاژهای رایج بهبود بخشید.

استحکام یکی از خواص اصلی آلیاژهای TiAl است که باید اصلاح شود؛ استحکام دمای بالای آنها، تقریبا مشابه سوپرآلیاژها بوده (حتی اگر بر حسب استحکام مخصوص مقایسه شود) و در دمای پایین یا متوسط، حتی استحکامی کمتر از آلیاژهای پایه تیتانیوم مقاوم به حرارت و سوپرآلیاژ آلفا - ? دارند و بدین ترتیب نیازی به جایگزینی با این آلیاژها احساس نمیشود.

میدانیم که کاهش اندازه دانه و فواصل لایهها در ساختار لایهای در افزایش استحکام آلیاژ TiAl موثر است. خنک کردن با هوا از منطقه دما بالای آلفا برای کاهش فواصل لایهها مفید بوده و تغییر شکل در دمای بالا نیز اندازه دانه را کاهش میدهد. بعبارت دیگر، فورجینگ (آهنگری) داغ که فرایند شکلدهی معمول در اکثر فلزات عادی است، باید موجب افزایش استحکام آلیاژ Ti-Al شود. نکته جالب توجه آن است که هیچ نمونه کاربرد عملی برای Ti ? Al کاملاً لایهای شده وجود ندارد. این موضوع به دلیل بالا بودن تنش سیلان این ماده و قابلیت شکلپذیری پایین آن در تغییر شکلهای سریع است. بنابراین تولید صنعتی قطعات بزرگ و پیچیده از این آلیاژ با استفاده از فورجینگ داغ به دلیل محدودیت تجهیزات و احتمال ایجاد ترک در ماده و ... دشوار است. برا ی یافتن کاربرد عملی آلیاژ Ti-Al شکل داده شده با فورج داغ، کاهش تنش سیلان و بهبود شکلپذیری لازم و ضروری بنظر میرسد.

بهترین راه برای رسیدن به موارد فوق، وارد کردن فاز بتا است. اگر در حین فورج داغ، تک فاز آلفا به فاز دوتایی آلفا + بتا تبدیل شود، شکلپذیری دمای بالای آلیاژ به میزان قابل توجهی افزایش مییابد. همچنین، با تبدیل شدن فاز آلفا به یک فاز لایهای در حین سرد شدن، نسبت بهینه بین فازهای آلفا و بتا در دمای بالا با کنترل ترکیب آلیاژ منجر به ریزساختاری میشود که در آن ساختار لایهای غالب خواهد بود.

یکی دیگر از زمینههای تحقیقاتی، فاز گامای آلیاژهای TiAl است. آلیاژهای پایه گاما به دلیل استحکام بالا و مقاومت به اکسیداسیون در دمای بالای ??? درجه سانتیگراد و همینطور چگالی کم، به عنوان نسل بعدی مواد دما بالا به حساب میآیند. اما مهمترین مانع بکارگیری مهندسی آنها، انعطافپذیری دمایی ضعیف و محدود است. تاکنون تحقیقات بسیاری در این زمینه صورت گرفته است . چندین آلیاژ پایه Ti-(??_??)Al توسعه داده شدهاند. انعطافپذیری دمای اتاق آنها به ?/? درصد رسیده و چقرمگی شکست و مقاومت به خزششان به میزان قابل توجهی بهبود یافته است.

در حین توسعه نسل دوم و سوم آلیاژ Ti-Al کشف شد که عنصر نایوبیم، عنصر مهمی در بهبود خواص مکانیکی در دمای بالا بحساب میآید. نتایج تجربی بیانگر آن است که اضافه کردن مقادیر زیاد از نایوبیم نقطه ذوب را زیاد کرده و دمای کاربردی ماده را تا ??? درجه سانتیگراد افزایش میدهد. پس از تحقیقات بسیار بدست آمد که آلیاژهای TiAl حاوی مقادیر زیاد Nb استحکام بیشتری داشته و در دمای بالا تا ???? درجه سانتیگراد در برابر اکسیداسیون مقاوم است. آزمایشات نشان میدهد که فورج ایزوترمال یکی از مهمترین مراحل اصلاح انعطافپذیری محدود آلیاژهای فوق است.

آلیاژهای آلومیناد تیتانیم با فازهای پایه گاما و آلفا -? نیز از شکست ترد در دمای بالا رنج میبرند. بنابراین کیفیت و متالورژی شمشها برای تولید و قابلیت اطمینان قطعه باید مورد توجه قرار گیرد. مواردی که باید کنترل شوند عبارتند از: تخلخل انقباضی، جدایش عناصر آلیاژی، ریزساختار درشت (اندازه دانه درشت) و بافت. در نتیجه رسیدن به یکنواختی در ترکیب شیمیایی و ریز کردن دانه برای کاربرد مهندسی لازم و ضروری بنظر میرسد. در این زمینه تحقیقات گستردهای بر روی شمشهای این آلیاژها صورت گرفته است. اصلیترین فاکتورهای مورد توجه در کارگرم این آلیاژها بقرار زیر هستند:

?) آنایزوتروپی پلاستیک زیاد ماده به دلیل نبود سیستم لغزش مستقل که این مسئله در حالت تغییر شکل منعکس میشود.

?) تحرک اندک نابجاییها

?) تحرک مرز دانهای و نفوذ کم که بازیابی و تبلور مجدد را به تاخیر میاندازد.

?) پیوستگی مجدد دینامیکی و استحاله فازی توام که میتواند در توسعه بافت موثر باشد.

?) انعطافپذیری محدود و حساسیت به رخ شکست که حالت شکست را تحت کارگرم تعیین میکند.

این عوامل در عملیات کارگرم نقش مهمی ایفا میکنند اما هنوز اطلاعات پیرامون مکانیزمهای مربوط به آنها اندک و محدود است.

نیاز به استحکام بالا همراه با مقاومت به اکسایش خوب منجر به توسعه خانواده جدیدی از آلیاژهای TiAl گاما با ترکیب خطی پایه زیر شد:

Ti ? ?? Al ? (? ? ??) Nb + X

که X در آن مقادیر عناصر آلیاژی فلزی یا غیر فلزی دیگر میباشد. توجهات ویژهای به این آلیاژها معطوف شده است زیرا قابلیت گسترش دامنه کاربرد آلیاژهای TiAlقدیمی را دارد. ویژگی مشخصه آلیاژ جدید میزان اندک آلومینیم و افزایش میزان نایوبیم است . در سیستم Ti-Al افزودن Nb عموماً دمای بتا و آلفا (استهاله یافته) را کاهش داده و به فاز آلفا میرسد. این بهسازی در پایداری فاز منجر به پالایش عمده ساختار میشود که بدون شک مهمترین عامل استحکام تسلیم بالای ماده است. البته ذکر این نکته نیز ضروری است که هرگونه تغییر در نسبت آلومینیم باعث تغییر خواص مکانیکی میشود.

اطلاعات اندکی در رابطه با رفتار تغییر شکل فاز آلفا ? ? در آلیاژهای ( گاما و آلفا ? ?) وجود دارد. تودههای پلیکریستالی آلفا ? ? در دماهای پایین و محدود، چقرمگی و انعطافپذیری کمی دارند. در دماهای بالای ??? درجه سانتیگراد در فاز آلفا - ? از آلیاژهای دو فازی، وجود نابجاییهایی با مولفه c شناسایی شده و تصور میشود که آنایزوتروپی پلاستیک آلفا ? ? را کاهش میدهد.

اطلاعات پیرامون ویژگیهای تغییر شکل آلفا غنی از آلومینیم اندک است، مخصوصا هنگامی که این فاز در تعادل با گاما باشد. هیچ اطلاعات دیگری نیز در مورد تغییر شکل فاز بتا و فاز همتای منظم شده آن B? هنگام همراهی با فازهای گاما و آلفا ? ? وجود ندارد.

بنظر میرسد تبلور مجدد و کروی شدن ریزساختار با افزایش زیاد Nb به تاخیر بیافتد که حداقل به سه عامل مربوط میشود. Nb به میزان زیادی فضاهای اتمی تیتانیم را در فازهای گاما و آلفا - ? اشغال میکند. بنابراین آلیاژهای حاوی نایوبیم در اینجا معادل آلیاژهای Ti-??Al در نظر گرفته میشوند. در چنین آلیاژهای غنی از تیتانیم، عموما تبلور مجدد دینامیکی بنابر دلایلی که همگی مشخص نیستند، به کندی انجام میشود. بعلاوه، در آلیاژهای حاوی نایوبیم بالا، تبلور مجدد بخاطر ضریب نفوذ کمتر به تاخیر میافتد. یکی از ویژگیهای خاص آلیاژهای حاوی Nb این است که اغلب حاوی کسر حجمی قابل توجهی از فاز بتا میباشند که ساختار فرعی نفوذکننده در ماده تشکیل میدهد. انتظار میرود که این فاز تحت شرایط کار داغ استحکام تسلیم نسبتا کمی داشته و عهدهدار بخش اعظم تغییر شکل باشد. در نتیجه، میزان انرژی کرنشی سهم فازهای گاما و آلفا ? ? نسبتا اندک بوده و بنابراین نیروی محرک تبلور مجدد در این اجزاء کاهش مییابد. به نظر میرسد اعوجاج فاز بتا بسیار بیشتر از دو فاز دیگر گاما و آلفا ? ? باشد. در کرنشهای بالا، باندهای برش در طول فاز بتا که شامل دانههای بسیار ریز و هممحور میباشد، گسترش مییابند. بنابراین تغییر شکل میتواند توسط لغزش مرزدانهها اتفاق بیافتد. این نوع تقسیم کرنش بین فاز بتا و دیگر فازها، یقینا منجر به تنشهای درونی زیاد میشود. اغلب باندهای برش کل قطعه کار را میپیمایند، در قطعات بزرگ این موضوع منجر به ایجاد تنشهای کششی خارجی و شکست نابهنگام میشود.

بر این اساس در یکی از تحقیقات انجام شده، آلیاژ Ti-??Al-??V انتخاب شد. این آلیاژ با آلیاژهای Ti-Al معمولی کاملا متفاوت بوده و در دمای بالا منطقه دو فازی (آلفا + بتا) بزرگی داشته و در دماهای متوسط و پایین دارای منطقه دو فازی (گاما و بتا - ?) است.

ظاهر خارجی آلیاژ بعد از تست اکسترود داغ نشان میدهد که اگرچه سطح غلاف روی قطعه کنده کنده شده است اما درون ماده سالم و بیعیب بوده و نشاندهنده قابلیت شکلپذیری بهتر این آلیاژ نسبت به غلاف از جنس فولاد کم آلیاژ است.

ظاهر خارجی آلیاژ بعد از فورج داغ در قالب بسته با ماده اضافی نشان میدهد که موقعیت ترک در ماده اضافی و در مکان جوش با غلاف است. ریزساختار آن نیز نشان میدهد که هیچ ترک درونی وجود ندارد؛ سیلان پلاستیک نیز در حد مطلوب است.

ادامه دارد.....

ماشین WIG

ماشین WIG یک نوع پرنده است که در ارتفاع حدودا ً ده پایی (سه تا چهار متر) پرواز می کند. در چنین ارتفاعی WIG از یک اصل ویژه ی آیرودینامیکی به نام اثر زمین بهره می گیرد. حال برای تشریح اثر زمین و چگونگی شکل گیری آن نیاز به یادآوری چند خصوصیت آیرودینامیکی بال هواپیما می باشد.

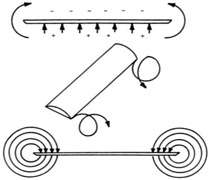

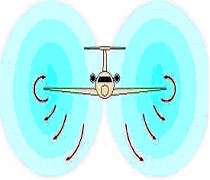

همان طور که می دانیم بال یک هواپیما lift تولید می کند و این نیرو از اختلاف فشار موجود در بال حاصل می گردد به طوری که فشار در زیر بال بیشتر از فشار بر روی بال می باشد. امّا از آنجایی که جهان همواره به سوی تعادل در حرکت است، جریان پر فشار زیر بال میل به جاری شدن به منطقه ی کم فشار (بالای بال) دارد که این جریان فقط از نوک بال مقدور می باشد. اثر حاصل از این جریان، جریانات حلقوی نوک بال می باشد و از آنجایی که در حین پرواز بال به سمت جلو در حرکت می باشد، این جریانات حلقوی در هوا به دنبال بال کشیده می شوند، به همین دلیل به این جریانات trailing vortex گفته می شود. جریان حلقوی نوک بال چپ در خلاف جهت جریان حلقوی نوک بال راست می گردد.

تشکیل trailing vortex به علت اختلاف فشار در بالا و پائین بال

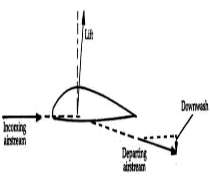

مهمترین اثر جریانات حلقوی منحرف کردن جریان هوای پشت بال به سمت پائین می باشد. جزئی از بردار سرعت را که در اثر جریانات حلقوی به پائین منحرف شده downwash می گویند، که باعث کاهش lift می گردد. برای جبران lift از دست رفته باید زاویه ی حمله ی بال افزایش یابد که همین افزایش زاویه ی حمله منجر به افزایش induced drag می شود.

کاهش lift و افزایش drag در اثر downwash

حال ببینیم هنگامی که یک هواپیما در نزدیکی زمین پرواز می کند چه روی می دهد؟

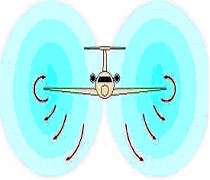

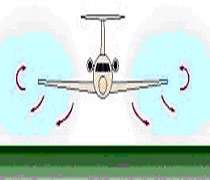

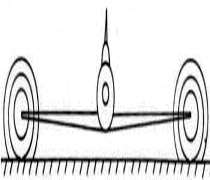

این اثر بیشتر به وسیله ی خلبانان در هنگام فرود مشاهده می شد. آنان، هنگام فرود احساس معلق بودن و یا سوار بودن بر بالشتکی از هوا می کردند. این اثر چیزی نبود، جز افزایش ناگهانی lift در نزدیکی زمین که منجر به دشوار شدن عمل فرود می شد. در نزدیکی زمین trailing vortex ها به وسیله ی زمین نگه داشته می شوند . این عمل باعث کاهش downwash می شود که نهایتا ً منجر به افزایش lift می گردد و اصطلاحا ً زاویه ی حمله ی موثر افزایش یافته است، و این همان اثر زمین می باشد.

شکل گیری کامل trailing vortex ها در ارتفات:

متراکم شدن trailing vortex ها در نزدیکی زمین:

متراکم شدن trailing vortex ها در نزدیکی زمین:

Lift اضافه شده حاصل از اثر زمین را ram pressure گویند. هر چه فاصله ی مابین، بال و زمین کاهش یابد اثر این پدیده افزایش می یابد چرا که با کاهش این فاصله هوای جاری در این بین بیشتر فشرده می شود بنابراین فشار هوای زیر بال افزایش می یابد که نهایتا ً منجر به افزایش lift می گردد.

باید در نظر داشت که اگر میزان فاصله ی بال و زمین از فاصله ی بین دو نوک بال بیشتر شود اثر زمین وجود نخواهد داشت.

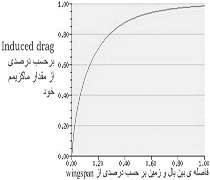

در ارتفاعی به میزان 1/10 ام wingspan میزان induced drag به نصف کاهش می یابد.

نمودار زیر نقش ارتفاع را روشن می سازد.

بنابر مطالب یاد شده، ماشین پرنده ای که در حین پرواز از اثر زمین استفاده نماید، بسیار بهینه تر از حالتی خواهد بود که در ارتفاعات پرواز کند. همچنین باید دانست که این بهینه شدن حاصل از بزرگ شدن L/D می باشد.

در حال حاضر L/D مربوط به هواپیماهای زیر سرعت صوت بین 15 تا 20 می باشد، حال آنکه این عدد برای یک WIG بین 25 تا 30 می باشد.

در آینده می توان از WIG به عنوان تاکسی آبی بهره جست. این پرنده ها حتی می توانند در آبهایی که ارتفاع موج آن ها به دو متر می رسد، در حرکت باشند.

یک WIG در مکان های زیر می تواند به خوبی کاربرد داشته باشد.

• دریاهای نسبتا ً آرام مانند بالتیک و مدیترانه

• دریاچه های بزرگ

• رودخانه های دلتایی بزرگ

• مناطق ساحلی

• مجمع الجزایرها (مانند مجمع الجزایر جنوب شرقی آسیا)

با ساخت WIG های بزرگ می توان کاربرد آن ها را گسترش داد، به عنوان مثال یک نوع از این پرنده با نام AR-1 Atlantis توانایی حمل بار تا پنج تن را داراست.

AR-1 Atlantis

در مورد رده بندی WIG ها باید گفت که این پرنده ها به چهار رده تقسیم می شوند و این رده بندی بنابر عملکرد آنها صورت پذیرفته.

1. کلاس HSC: این نوع در تمام مدت با آب در تماس بوده و در اصل اثر زمین به عنوان یک عامل کمکی به کار گرفته شده است.

2. کلاس A: این نوع بدون اثر زمین قادر به فعالیّت نیست.

3. کلاس B: این نوع توانایی افزایش ارتفاع حتی تا خارج از حوزه ی اثر زمین را داراست.

4. کلاس C: این نوع WIG می تواند ارتفاع خود را به خوبی افزایش دهد و حتی از طرف ICAO به عنوان یک هواپیما (با ارتفاع کم) دارای گواهینامه می باشد.

ناگفته نماند که اثر زمین در زمینه های دیگری نیز به کار گرفته می شود، به عنوان مثال در طراحی قایق های تندرو برای تعادل هرچه بیشتر این پدیده در نظر گرفته می شود.

در پایان تصویر و نام چند WIG قرار داده شده.

Lun Ekranoplan

Boeing Pelican

Flarecraft L-325

ساخت و تولید قطعات سوپر آلیاژی

قطعات سوپرآلیاژی کاربردهای متنوع و وسیعی در صنایع مختلف از جمله ایمپلنتها، صنایع زیردریایی، هوافضا و غیره دارند، اما کاربرد عمده سوپر آلیاژها، در پرههای توربینهای گازی است. این توربینها در سه وزارتخانه دفاع، نفت و نیرو دارای اهمیت فوقالعادهای میباشند. ساخت پرههای این توربینها نیاز به توانایی بالایی از لحاظ تکنولوژی دارد

روشهای تولید

قطعات سوپرآلیاژی، به دو روش عمده تولید می شوند:

الف) روش ریخته گری دقیق: این روش، عمدتاً برای تولید پرههای ثابت و متحرک توربین استفاده می شود. به این دسته از محصولات، "قطعات سوپرآلیاژی ریختگی" (Cast Super alloy) می گویند.

ب) روش شکلدهی: این روش، شامل فرآیندهایی چون فورج و نورد است و محصولات آن از قبیل دیسک، ورق، میلگرد، لوله و مفتول میباشد. به این گروه از محصولات، "قطعات سوپرآلیاژی کارپذیر" (Wrought Super alloy) گفته میشود.

در روش ریخته گری، مهمترین تجهیزات مورد نیاز یک کوره تحت خلاء است، ولی در مورد روش شکلدهی، معمولاً تجهیزات پیچیده تر است. البته در حال حاضر امکانات وسیع شکلدهی در سطح کشور وجود دارد و مشکل اصلی در این بخش، ضعف در دانش فنی است.

تولید قطعات سوپرآلیاژی به روش ریخته گری

برای تولید یک قطعه سوپرآلیاژی به روش ریخته گری به خصوص پره توربین که مهمترین قطعه سوپرآلیاژی است، چهار مرحله باید انجام شود:

1- مهندسی معکوس (جهت تهیه نقشه و مشخصات فنی)

2- ساخت قالب و ریخته گری دقیق

3- ماشینکاری قطعات ریخته شده

4- پوششدهی

این چهار مرحله برای تولید پره، به خصوص "پرههای متحرک" ردیف اول و دوم باید انجام شوند. البته "پرههای ثابت" ممکن است بخش پوششدهی را نداشته باشند. همچنین پرههای متحرک در ردیفهای سوم و بالاتر در بعضی موتورها ممکن است از طریق فرایند فورجینگ تولید شده و پوشش نداشته باشند. همچنین برای ایجاد هر صنعت، سه عامل تجهیزات، نیروی انسانی ماهر و دانش فنی، لازم است که با توجه به این سه عامل، میتوان به بررسی وضعیت کشور در مورد مراحل چهارگانه فوق و نیز مشکلات آنها پرداخت:

1- مهندسی معکوس

در اینجا منظور از مهندسی معکوس فرایندی است که در آن از تعدادی نمونه موجود، مشخصات فنی و نقشه های مورد نیاز برای تولید و ساخت نمونه های مشابه بدست آید.

این فرایند شامل اندازهگیریهای ابعادی به وسیله CMM و دستگاههای مخصوص دیگر و سپس تهیه نقشه میباشد. تجهیزات لازم، تقریباً در کشور موجود بوده و CMM و نرم افزارهای مورد نیاز نیز موجود است. نیاز اصلی به نیروی انسانی متخصصی است که توانایی Surface modeling با دقت کافی را داشته باشد.

مشکلی که در تولید پرههای توربین وجود دارد، این است که پره، محصول نهایی نیست بلکه محصول نهایی "توربین" است و پرهها باید طوری دقیق ساخته شوند، تا وقتی تعداد زیادی پره در توربین نصب میشوند شرایط لازم را ایجاد نمایند. ممکن است قطعه تولید شده چیزی شبیه به پره اصلی باشد، اما رعایت تلرانسهای مجاز، بالاخص در نقاط حساس پره، نیازمند تجربه کافی است. تلرانس های قسمتهای مختلف پره بالاخص در نقاط حساس بر توان خروجی موتور بویژه در موتورهای هوایی تاثیر تعیین کنندهای دارد.

برای حل این مشکلات و تربیت نیروهای ماهر، باید انتقال دانش فنی لازم انجام شود و این دانش فنی باید از شرکتهایی انتقال یابد که دارای اعتبار بین المللی در این زمینه هستند. معمولاً شرکتهایی توانایی این کار را دارند که از اطلاعات OEM بهرهمند باشند؛ یعنی با طراحی موتور آشنا بوده و تلرانسها را بدانند، حساسیتها را بشناسند و با پارامترهایی که باید از نظر ابعادی کنترل شوند، آشنایی داشته باشند.

با توجه به مطالب بالا شاید این تصور پیش آید که بحث مهندسی معکوس منتفی است، چون نیازمند دانش طراحی و ساخت توربین است. اما باید توجه کرد که در قطعات با حساسیت کم و نیز توربین هایی که قدرت پایینی دارند، براحتی می توان مهندسی معکوس را پیاده کرد. برای قطعات بزرگ و حساس و به خصوص پرههای هوایی این نکات قابل چشم پوشی نیست و باید با شرکتی که توان کافی را دارا باشد، همکاری شود. فعالیتی که در این بخش در کشور انجام شده روی پرههای کوچک و ساده بوده که در آنها حفرههای خنک کننده وجود ندارد.

2- ریخته گری دقیق

در ریخته گری دقیق، ابتدا قالب موم ساخته شده و سپس قطعات از جنس تزریق شده و پس از مونتاژ روی خوشه مومی پوسته سرامیک ایجاد میشود. در مرحله بعد موم تبخیر شده و پوسته سرامیکی به عنوان قالب عمل کرده و ریخته گری انجام میگردد.

برای ساخت قطعات کوچک، دو کوره دوچمبره (Double chamber vim) موجود است. اما برای ساخت قطعات بزرگتر نیاز به کورههایی با ظرفیت بالاتر است. در حال حاضر برای ظرفیتهای بالا، در داخل کشور فقط دستگاه تکچمبره وجود دارد که معمولاً برای تولید شمش به صورت نیمه صنعتی بکار میرود. تاکنون چند قطعه به صورت آزمایشگاهی ریخته گری شده است. در این راستا چند بازدید انجام شده و امکاناتی نیز وارد شده است ولی این امکانات جهت تولید انبوه جوابگو نیست.

موضوع حایز اهمیت دیگر این است که در فرایند ریخته گری پارامترهای بسیاری از جمله پارامترهای محیطی مثل رطوبت، دما و غیره دخیل است که تجهیزات خاصی را جهت کنترل نیاز دارد. در شرکتهای معتبر این پارامترها از طریق سیستم کنترل مرکزی تنظیم میشوند که باید روی این موارد کار شود. از نظر دانش فنی قلب فرایند ریخته گری ساخت قالب سرامیکی بویژه برای پرههای نازک و ماهیچه خور است.

از نظر نیروی انسانی، در این 10 سال خوب عمل شده است اما از نظر دانش فنی باید روی قطعات مورد نظر با دقت کار شود، چون تولید قطعات به این روش دشواری خاص خود را دارد.

البته برای تولید قطعات ساده و با ضخامتهای زیاد (توربینهای قدیمی و صنعتی) که از نظر تلرانس های ابعادی حساسیت کمتری دارند، مشکل چندانی وجود ندارد. اما در مورد قطعات نازک و قطعات ماهیچه خور و سوراخدار پیچیدگیها و حساسیتهای خاص وجود دارد. از آنجا که در ریخته گری دقیق، دانش پایه آن موجود است، در بحث دانش فنی باید بیشتر به نکات پیچیده و ظریف توجه شود. یعنی بعد از این باید برای کسب دانش فنی قطعات نازک، قطعات پیچیده و قطعات بزرگ دارای حساسیت بیشتر، تلاش شود. قطعات پس از ریخته گری معمولاً باید تحت عملیات HIP قرار گیرند. به دلیل عدم وجود تجهیزات مورد نیاز در حال حاضر قطعات ریختگی در خارج از کشور HIP میشوند.

3- ماشینکاری

قطعات سوپرآلیاژی بعد از ریخته گری باید ماشینکاری شوند که نقشه ها و دستورالعملهای لازم از طریق مهندسی معکوس آماده میشود. ماشینکاری سوپرآلیاژها صنعت مربوط به خود را دارد. سوپرآلیاژها و به خصوص آنهایی که ریخته گری میشوند، بسیار سخت و محکم میباشند. در 10 سال گذشته برای تراشکاریهای ساده، تجهیزات خوبی خریداری شده است و دانش فنی آن در حال تکمیل و توسعه میباشد و تقریباً در تراشکاری پره ریخته شده، مشکلی وجود ندارد.

اما تکنولوژی بعدی مورد نیاز در این قسمت، تکنولوژی سوراخکاری پرهها به روش الکتروشیمیایی جهت ایجاد سوراخهای خنک کننده هوا روی پرهها میباشد. در این بخش فعلاً دانش فنی و تجهیزات لازم موجود نیست و وزارت نیرو در حال وارد کردن تکنولوژی آن است. در حال حاضر شرکتهای داخلی برای سوراخکاری قطعات، آنها را به خارج از کشور ارسال میکنند.

4- پوششدهی

برای پوششدهی در کشور، دو مرکز خوب موجود است. یک مرکز در "صها" است که پوششدهی پرههای هوایی را انجام میدهد و با استانداردهای 30 سال پیش کار میکند. مشکل این مرکز، قطع ارتباط با صنعت مادر خود و عدم به روزکردن استانداردهای خود است. مرکزی نیز در کرج وجود دارد که روی پوششدهی پرههای صنعتی وزارت نیرو مشغول فعالیت است.

مطلب قابل توجه در اینجا، حرکت به سمت پوششهای جدید است. در حال حاضر قطعاتی در داخل کشور وجود دارند که با "پلاسما اسپری" تحت خلاء، پوشش داده میشوند. هرچند که تجهیزات آن قبلاً خریداری شده است، ولی به طور متمرکز روی آن کاری صورت نگرفته است، لذا برنامه ریزی در این زمینه نیز ضروری است.

وضعیت کنونی کشور در رابطه با تولید توربین گازی

اقداماتی توسط وزارتخانه های نیرو و نفت، جهت تمرکز تولید توربین در حال انجام است. یکی از مشکلات مهم در بحث ساخت و تعمیر توربینها، تنوع آنها میباشد که در نتیجه توجیه اقتصادی از بین میرود. بنابراین در این وزارت خانه ها تصمیم گرفته شد که تنوع، پایین آورده شود و انتقال دانش روی موتورهای خاصی انجام گیرد.

در این رابطه وزارت نیرو برای تولید 30 عدد توربین گازی "زیمنس" که با استفاده از شرکتهای داخلی ساخته خواهد شد، قراردادی با شرکت Ansaldo ایتالیا منعقد کرده است که در این راستا شرکت "توگا" تأسیس شده است. در این قرارداد، تکنولوژی تمامی بخشهای توربین بجز پرههای آن انتقال داده میشود و اخیراً برای تولید پرههای این توربینها با شرکتهای Non-OEM ارتباط برقرار شده است.

وزارت نفت نیز قراردادی با "Alstom" جهت ساخت 50 دستگاه توربین، برای انتقال دانش فنی به داخل کشور منعقد کرده است که البته در اینجا نیز پرهها جزء قرارداد نیست.

در بخش هوایی اطلاعات دقیقی در مورد برنامه کلان ساخت موتورهای توربین گازی در دسترس نیست. اما رشد صنعت پرههای هوایی در کشور نیاز مبرم به برنامه ریزی کلان و تعیین اهداف درازمدت در این زمینه دارد.

موقعیت شناورهای پرنده در میان وسایل حمل و نقل

مشاهده نمودار راه خوبی برای دیدن موقعیت شناورهای اثر سطحی در میان سایر وسایل نقلیه ای است که وجود دارد. دیاگرام وون کارمن- گابریلی در زیر نشان داده شده است. در دیاگرام زیر نسبت L/D (نسبت نیروی لیفت به درگ) به عنوان تابعی از سرعت داده شده است.

قسمتی که در این نمودار خیلی مهم و قابل توجه می باشد، خط قرمز است. تمامی وسایل نقلیه ای که امروزه در جهان جود دارد در زیر این خط قرمز قرار دارند. به این خط، خط تکنولوژی می گویند و با پیشرفت تکنولوژی این خط به سمت بالا و راست صفحه خواهد رفت.

در این نمودار قسمتی وجود دارد که به صورت یک مثلث زرد رنگ از بقیه قسمتها جدا شده است. این قسمت مکانی است که شناورهای اثرسطحی در آن گنجانده می شوند، با سرعتی در حدود ??? تا ??? کیلومتر در ساعت و L/D بین ?? تا ?? . اما آیا واقعا چنین وسیله ای نیاز است؟

بعضی ها ممکن است فکر کنند که شناورهای توربوپراب می توانند این خلا را پر کنند و دیگر نیازی به تولید شناورهای پرنده نیست. اگرچه مهندسان، مزایا و معایب استفاده از شناورهای در این محدوده را بررسی می کنند. شناورهای پرنده از ساخت و فرماندهی ارزانتر می باشند و همانطوری که قبلا گفته شد آنها برای پرواز کردن نیازی به باند ندارند. از طرفی دیگر محدودیت این شناورها، توانایی و ناوبری آنها در دریای آزاد و با امواج بلند است به خصوص برای شناورهای کوچکتر. امروزه نیاز به چنین وسیله ی به اهداف مورد نظر بستگی دارد ولی در آینده این امیدواری وجود دارد که نیاز به این شناورها اجتناب ناپذیر باشد و در اصطلاح می توان گفت که تولید این شناورها به زحمتش می ارزد.

مقایسه میان بازدهی و عملکرد انواع مختلف شناورهای حمل و نقلی به صورت نموداری از میزان قدرت این شناورها بر وزن آنها در نمودار زیر داده شده است:

پیدایش شناورهای پرنده به منظور دسترسی به وسایل نقلیه سریعی می باشد که قابلیت حمل کالا و مسافر را داشته باشند و علاوه بر آن اقتصادی نیز باشند. برای دستیابی به بیشترین کارآیی، اندازه ین شناورها باید تا حد ممکن بزرگ و در حدود صدها تن باشد. اگرچه، ساخت چنین شناورهای بزرگی بدون داشتن تکنولوژی پیشرفته در زمینه اثرات سطح و همچنین درک نکردن نیاز به چنین شناورهایی کار عاقلانه ای نمی باشد. بنابراین مهندسانی که بر روی این پروژه کار می کنند ابتدا از شناورهای مدل و کوچک شروع می کنند تا بتوانند دانش خود را در این زمینه پیشرفت دهند. این قایقهای پرنده کوچک مشکلات استفاده از شناورهای اثرسطحی را در دراز مدت و در مقیاس واقعی بیان می کنند و باعث افزایش تجربه در ناوبری و همچنین یکسری مقررات مشخص در این زمینه می شوند.

مرجع : Gülk?z Do?an

اثر سطح چیست؟

اثر سطح پدیده ای طبیعی است که وقتی جسمی در نزدیکی سطح زمین حرکت می کند بوجود می آید. شناورهای اثرسطحی در ارتفاعی کمتر از طول بالهایشان پرواز می کنند و این فاصله باعث می شود تا نسبت نیروی لیفت به درگ زیاد شود. در واقع هرچه فاصله نسبت به زمین کمتر باشد، نسبت نیروی لیفت به نیروی درگ افزایش می یابد و این امر بدین علت است که وجود زمین باعث تغییر در جریانهای هوایی شده که این تغییرات نیروی درگ روی بالها را تا ?? درصد کاهش می دهد و تقریبا به همین میزان باعث افزایش نیروی لیفت می شود. این نسبت (نسبت لیفت به درگ) به راندمان هواپیما معروف است و هرچه این مقدار بیشتر باشد بدین معنی است که با یک مصرف سوخت مشخص، وزن بیشتری می تواند جابجا شود و به همین دلیل است که شناورهای WIG خلا بین هواپیما و کشتی را پر می کنند.

مقاطع بال شناورهای ویگ

تاکنون مقاطع زیادی برای استفاده در اثرات سطح طراحی شده است. طراحان شناورهای ویگ معمولا از یک سری مقاطع عمومی و شخص مثلا مقاطعNACA برای شناورهای خود استفاده می کنند. یکی از مقاطعی که طراهان در طراحی بالها از آن خیلی استفاده می کنند پروفیلY شکل کلارک Y Clarck Airfoilsمی باشد، چون این مقاطع کف تخت دارند و به همین علت در شرایط اثر سطح عملکرد خوبی از خود نشان می دهند. ولی شناورهای پیشرفته و جدید امروزی برای بالهای خود از مقاطعی استفاده می کنند که برای شناورهای مورد نظر بهترین عملکرد را دارند.

یک نمونه از ایرفویلهای جدید که برای استفاده در اثرات سطح زمین طراحی شده اند گروه DHMTU می باشند . در این گروه از ایرفویلها قسمت های بالایی و پایینی مقاطع سازگاری خوبی با هم دارند و به همین دلیل در اثرات سطح عملکرد خوبی از خود نشان می دهند.